当社は、材料調達・設計・加工・仕上げまで独自の体制をしいており、各工程で強みを発揮しています。また、全工程を社内で一貫対応できるため、柔軟な対応が可能で、短納期や小ロット、特殊要件など様々なご要望にお応えできる体制を整えています。

幅広い仕入先からの「材料調達」

お客様のご要望に幅広くお応えするため、常時6社の仕入先と取引しており、案件に応じて最適な業者から仕入れることが可能です。一般的に仕入先が少ないと、材料の調達に時間・コストを要することがありますが、当社は各社と毎年まとまった量の仕入を行っているため比較的安価に、安定的に仕入れることができます。汎用プラスチックの他、耐熱性、耐候性、耐油性、耐薬品性、耐摩耗性に優れるエンジニアリングプラスチック(エンプラ)、さらに高性能なスーパーエンジニアリングプラスチック(スーパーエンプラ)まで、各種仕入れることが可能な体制です。形状も、板材、ブロック、丸材(円筒形の棒状の材料)など、各種対応しています。

さらに、特殊な耐熱性や耐酸性などの要件を満たすため、特殊材料の射出成型によって材料を製造して調達するといった対応も可能です。

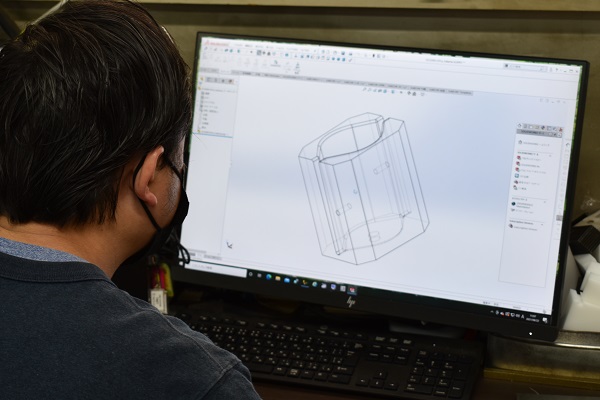

最適な提案を行う「設計」

形状が複雑で実現可能かどうか検証できていない製品、あるいは仕様を固めることができていない製品、図面化できていない製品、などお客様によって様々な状況がありますが、当社では設計からお受けすることが可能です。培ってきた技術・経験を用いて、お客様の目的を満たす最適な設計をご提案します。

図面をお客様がご用意頂く場合も、2次元および3次元CAD/CAMデータ、あるいは紙面での設計図など、あらゆるパターンに対応できますので、ぜひご相談ください。

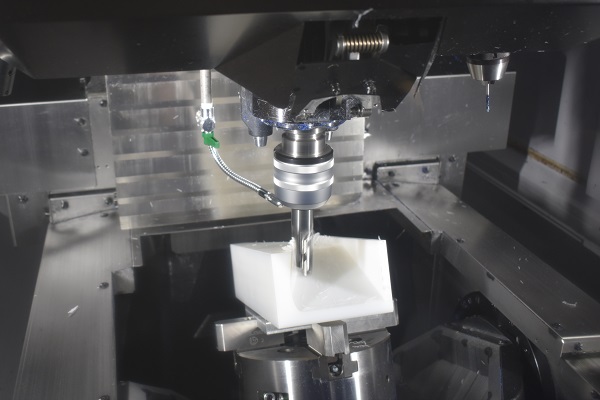

培ってきた技術の粋を集めた「加工」

当社では長年の経験で培った高レベルのプラスチック加工ノウハウを保有しており、高強度な素材を含め多種多様な素材の加工を行うことが可能です。部品を目的の形状に削り出す“切削加工”だけでなく、熱を加えて曲線を出す“曲げ加工”、複数の部品を一体化接合する“溶接”、接着剤を用いて接合する“接着”など、用途・目的に応じてあらゆる種類の加工を行います。

要件によっては、加工の下準備として、分子の結合を安定化させて強度を高めるための“アニール処理”を行って、加工に入る場合もあります。要件に応じて、適切な加工プロセスをご提案しますので、ご安心ください。

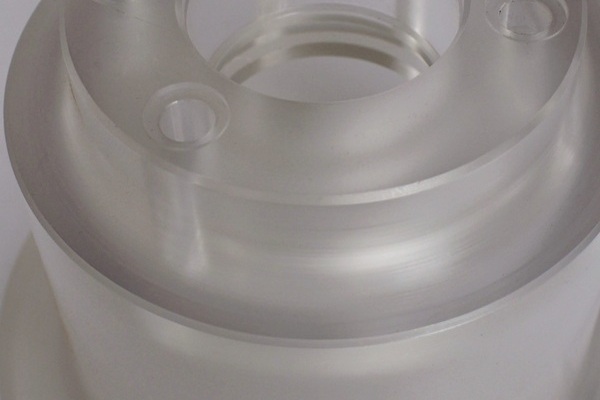

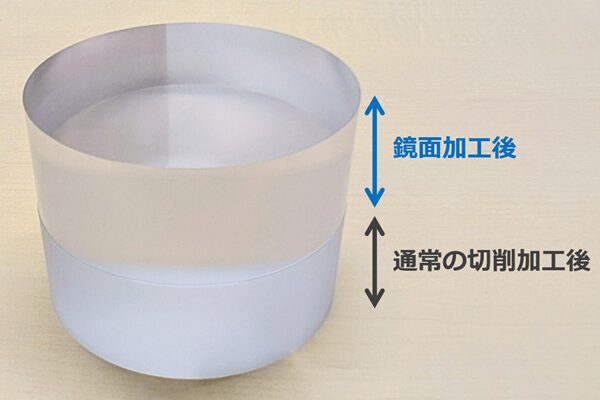

切削のみで実現する「鏡面加工」技術

プラスチック素材の切削加工を行うと、加工面に微細な凹凸ができるため、アクリルなどの透明な素材でも表面が曇ってしまうことが一般的です。そのため、滑らかな表面を実現するためには、切削加工後の仕上げとして研磨を行う必要があり、ポリカーボネートのような柔らかく研磨に適さない素材は科学的な仕上げ処理を行う必要がありました。

「仕上げ処理を行わずに、滑らかな表面を実現できないか」

このように考えた当社は、透明度が必要な製品のニーズに応えるべく、数年間の時間をかけて、切削加工のみで加工面を滑らかに加工できる技術(鏡面加工技術)の開発に取り組み、ついに実現に至りました。現在、当社では切削加工だけで下図のように高い透明度を出すことができます。

手作業で行う研磨や専用設備による化学処理を行わないため、コストを抑えた対応が可能となります。

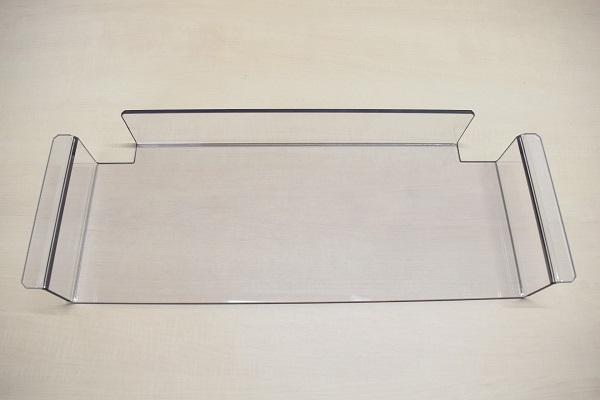

業界屈指の「曲げ加工」ノウハウ

「分厚い板材を曲げ加工して欲しい」「大きなサイズの板材を曲げ加工して欲しい」というニーズに対応するため、当社では“曲げ加工”のノウハウを蓄積してきました。一般的には接着によって対応するような場合でも、当社の技術により、“曲げ加工”で対応できる場合があります。接着よりも、製品の強度を高めることが可能です。

高精度・美しい外観を実現する「仕上げ処理」

高い精度が必要な場合、表面の滑らかさが必要な場合、あるいはその両方が求められるような製品の場合、“研磨”による仕上げを行います。素材の温度変化での膨張・収縮や、素材の吸水率など、様々な要素を考慮しながら当社のノウハウと技術力により、高精度の製品を実現しています。

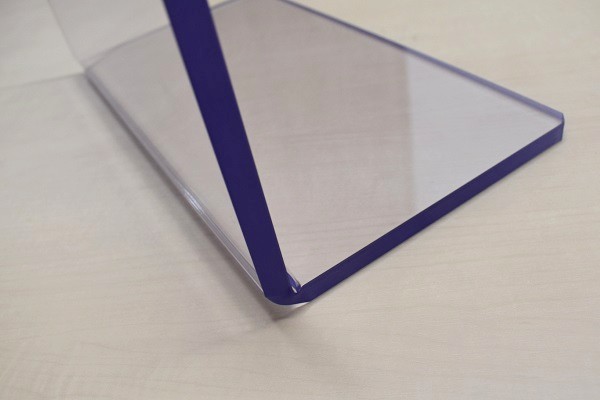

その他、メタリックな外観に仕上げたい場合などは“メッキ”による仕上げ、霞んだ面を美しい表面にするための“蒸着処理”による仕上げなど、要件に応じて最適な処理を行います。例えば、透明のアクリルを削ると、切削した面が白く霞んでしまいますが、当社の仕上げ加工では、きわめて高い透明度を実現することが可能です。

仕上げの後は、入念な検査の上、納品させて頂きます。当社はキーエンス社の高性能測定器を保有しているため、極めて高い精度の検査結果を求められる製品にも対応可能です。

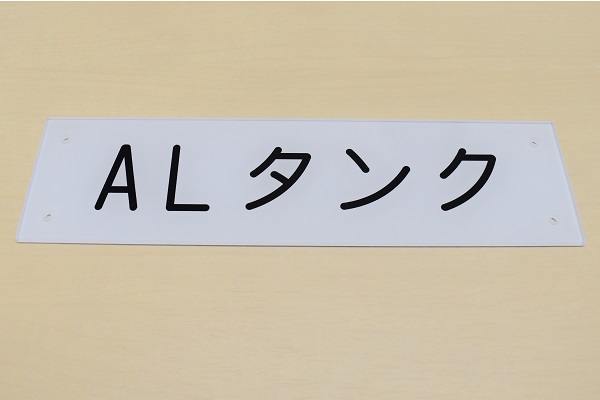

高品質な文字を印字する「刻印」

当社ではお客様のご要望に応じて、銘板の作成など、刻印を行う加工を行っています。超高分子ポリエチレンやMCナイロン、テフロン、POMなど、様々な素材に文字を印字することができます。